Pulverprozesse stellen besondere Anforderungen an Hygiene und Prozesssicherheit. Das Material kann sich an Oberflächen ablagern, in Toträumen sammeln oder durch Luftströme in schwer zugängliche Bereiche gelangen. Manuelle Reinigung stößt hier schnell an Grenzen – sie ist ungleichmäßig, zeitintensiv und führt zu langen Stillständen.

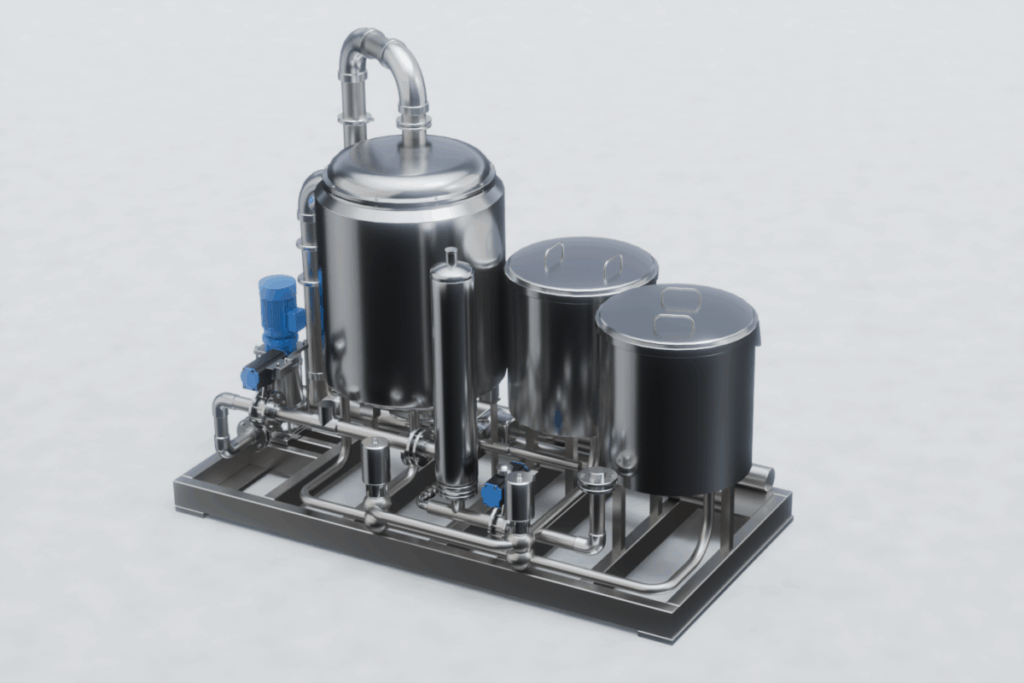

Während beim COP-Verfahren (Cleaning out of Place) Anlagenteile manuell oder außerhalb der Produktion gereinigt werden, erfolgt das bei CIP-Systemen (Clean in Place) automatisiert im geschlossenen Kreislauf über Wasser, Laugen oder Säuren. Der Betreiber muss die Anlage nicht demontieren. SIP (Sterilize-in-Place) ergänzt diesen Prozess mit Heißdampf oder chemischen Medien, um Mikroorganismen abzutöten. So lassen sich Produktionslinien zwischen Chargen schnell und reproduzierbar reinigen. Beide Verfahren senken Stillstandzeiten, sichern konstante Produktqualität und erfüllen Anforderungen aus EHEDG-Leitlinien, 3-A Sanitary Standards sowie den EU-Verordnungen zu Materialien mit Lebensmittelkontakt. Ergänzend gelten EN 1672-2 und DIN EN ISO 14159, die hygienische Konstruktionsprinzipien im Maschinenbau definieren.

________________________________________________________________________________________________________

Hygienic Design von Anfang an

Reproduzierbare Sauberkeit beginnt beim Anlagenbau. Das Prinzip „Hygienic-by-Design“ stellt sicher, dass Reinigungsmedien jede produktberührte Fläche vollständig erreichen. Ein durchdachtes Design minimiert den Aufwand, senkt den Wasserverbrauch und verhindert Kontamination. Dies sollten Ingenieure bei Planung und Modernisierung von Anfang an berücksichtigen. Nachträgliche Anpassungen sind zwar möglich, technisch und wirtschaftlich jedoch anspruchsvoll.

Zentrale Konstruktionsmerkmale sind glatte, totraumfreie Oberflächen (≤ Ra 0,8 µm), selbstauslaufende Rohrleitungen, minimierte Spalten und chemikalienbeständige, CIP-fähige Dichtungen. Auch Übergabestellen, Förderelemente und Sensoren sollten nahtlos integriert und reinigungsfähig sein. Korrektes Gefälle (mindestens 3 Grad in Fließrichtung) und kontrollierte Entwässerung verhindern Produktreste und mikrobielles Wachstum. Eine systematische Vermeidung von Toträumen und Kapillarspalten – etwa an Gewinden, Schweißnähten oder Dichtungen – ist Grundlage für validierbare Hygienestandards.

________________________________________________________________________________________________________

Prozessparameter im Griff

Ein wirksamer CIP-/SIP-Prozess gliedert sich in Vorreinigung, chemische Reinigung, Zwischenspülung, Endspülung und Sterilisation. Alkalische Reinigungen erfolgen bei 60 bis 80, saure bei 50 bis 60 Grad Celsius. Eine Strömungsgeschwindigkeit von mindestens 1,5 Metern pro Sekunde erzeugt Turbulenzen, die für die vollständige Benetzung aller Flächen notwendig sind. Entscheidend sind zudem Reinigungsmittelkonzentration, Druck und Verweilzeit, um auch biofilmartige Ablagerungen zu lösen. Die Sterilisation erfolgt meist mit Heißdampf bei rund 120 Grad Celsius und 2 bar über einen Zeitraum von 60 bis 70 Minuten. Alternativ kommen chemische Verfahren (beispielsweise mit Wasserstoffperoxid oder Peressigsäure) zum Einsatz. Anschließend sorgt sterile, gefilterte Luft für eine kontaminationsfreie Trocknung der Anlage.

Automatisierte Steuerungen erfassen Temperatur, Druck, Laufzeit und Leitfähigkeit. Sie dokumentieren die Prozesse auditierbar und sichern die Reproduzierbarkeit. Durch Wärmerückgewinnung und Wasserrückführung senken moderne Systeme den Verbrauch von Wasser, Energie und Chemikalien um bis zu 40 Prozent.*

*Die in diesem Abschnitt genannten Werte dienen als Richtwerte und variieren je nach Anlagentyp und Produkt.

________________________________________________________________________________________________________

Spezielle Anforderungen bei Schüttgütern

Pulver- und Granulatanwendungen erfordern angepasste Reinigungskonzepte. Pulveranhaftungen und Ablagerungen in Schneckenförderern, Ventilen oder Filtern lassen sich mit Standardspülungen nicht so einfach entfernen. Zudem erschweren elektrostatische Aufladung und schlecht zugängliche Bereiche eine vollständige Reinigung. Systeme mit spülbaren Lanzen, beheizten Entwässerungsleitungen und druckluftgestützter Trocknung erreichen alle Oberflächen zuverlässig.

Intermittierende Sprüh- und Trocknungsphasen verkürzen Produktwechsel, verhindern Kreuzkontaminationen und unterstützen reproduzierbare Ergebnisse. In Kombination mit Restfeuchteüberwachung oder Endpunktdetektion über Leitfähigkeitssensoren lässt sich die Reinigungszeit zusätzlich optimieren.

Validierung und Normen im Fokus

CIP- und SIP-Prozesse entfalten ihren Nutzen erst durch konsequente Validierung und kontinuierliches Monitoring. Leitfähigkeitsmessungen, TOC-Analysen, mikrobiologische Proben und Sichtkontrollen belegen die Wirksamkeit, ergänzt durch die Überwachung von Temperatur, Druck, Fließgeschwindigkeit und die Konzentration der Reinigungsmittel.

Diese Verfahren liefern Nachweise für Audits und Zertifizierungen und sichern die Einhaltung von HACCP, GMP und ISO 22000. EHEDG-Leitlinien, 3-A Sanitary Standards, EN 1672-2, DIN EN ISO 14159, die EU-Verordnungen zu Lebensmittelkontaktmaterialien sowie – bei Export in die USA – FDA-Richtlinien bilden den normativen Rahmen für hygienische Konstruktion und sichere Reinigung.

________________________________________________________________________________________________________

Die Zukunft: Digitalisierung und KI

Intelligente Sensorik und vernetzte Anlagen machen Reinigungsabläufe messbarer und effizienter. Während IoT-fähige Sensoren Temperatur, Leitfähigkeit, Druck und Durchfluss in Echtzeit überwachen, analysieren cloudbasierte Systeme die Daten und ermöglichen Rückschlüsse auf den Reinigungsfortschritt. Virtuelle Anlagenmodelle und digitale Zwillinge simulieren Reinigungszyklen und helfen, kritische Punkte bereits in der Planungsphase zu identifizieren.

Auch künstliche Intelligenz kann saubere Prozesse in der Lebensmittelindustrie unterstützen. Sie erkennt beispielsweise Muster in Reinigungsdaten, passt Prozessparameter automatisch an und ermöglicht vorausschauende Wartung (Predictive Maintenance), etwa bei verstopften Düsen oder abnehmender Leistung. Adaptive Steuerungen optimieren die Laufzeiten und die Chemikalienmengen in Abhängigkeit vom tatsächlichen Verschmutzungsgrad. Offene Schnittstellen wie OPC UA vernetzen Daten verschiedener Anlagenkomponenten und integrieren sie direkt in Qualitätsmanagementsysteme – ein Schritt hin zu vollständig digital validierbaren CIP-/SIP-Prozessen.

________________________________________________________________________________________________________

Theorie trifft Praxis

CIP- und SIP-fähige Systeme sind ein zentraler Bestandteil moderner Schüttgutproduktion. Sie sichern die Lebensmittelqualität, senken das Risiko von Kreuzkontaminationen, verkürzen Stillstandszeiten und reduzieren den Verbrauch von Wasser, Energie und Chemikalien.

Auf der SOLIDS 2026 zeigt die Branche, wie hygienische Prozessanlagen der nächsten Generation aussehen. Besucherinnen und Besucher erwartet ein breites Spektrum an Lösungen mit optimiertem Hygienedesign, Echtzeit-Überwachung und ressourcenschonender Reinigungstechnik. Für Planer, Anlagenbauer, Betreiber und Qualitätsmanager bietet die Messe eine zentrale Plattform, um sich über Standards wie EHEDG-konformes Design oder energieeffiziente Reinigung zu informieren und Kontakte zu führenden Technologieanbietern zu knüpfen.

Wie konsequent Hersteller die Anforderungen der Lebensmittelindustrie umsetzen, zeigt etwa 4B Deutschland. Über ein erfolgreiches Projekt berichtet Sales Managerin Birgit Kwasniewski: „Ein britischer Hersteller von Speiseöl hat seinen Hauptsilo-Elevator mit unseren antistatischen AM-Nyrim-Bechern modernisiert. Dadurch konnten die Förderkapazität gesteigert, Materialanhaftungen deutlich reduziert und die Hygiene im gesamten Produktionsprozess verbessert werden. In Kombination mit unseren elektronischen Überwachungssystemen sichern wir maximale Prozesssicherheit und minimale Stillstandszeiten.“

Auch bei interVIB steht die Reinigbarkeit im Mittelpunkt. „Hygienic Design ist für uns kein Zusatz, sondern Standard. Wir konstruieren jede Förder-, Sieb- und Dosierrinne von Anfang an so, dass sie höchsten Hygienestandards entspricht – selbst dann, wenn diese Anforderungen erst später konkret werden. So vermeiden unsere Kunden teure Nachrüstungen und profitieren von langlebigen, zukunftssicheren Anlagen für eine saubere und effiziente Lebensmittelproduktion“, erklärt Geschäftsführer Hendrik Sanders.

Aktualisiert am 05.11.2025, Quelle:

SOLIDS & RECYCLING-TECHNIK Dortmund, Easyfairs Deutschland GmbH

Fachmesse-Duo für die Schüttgut-, Prozess- und Recycling-Industrie