Grundlagen der pneumatischen Förderung: Funktionsprinzip und zentrale Parameter

Das Funktionsprinzip im Detail

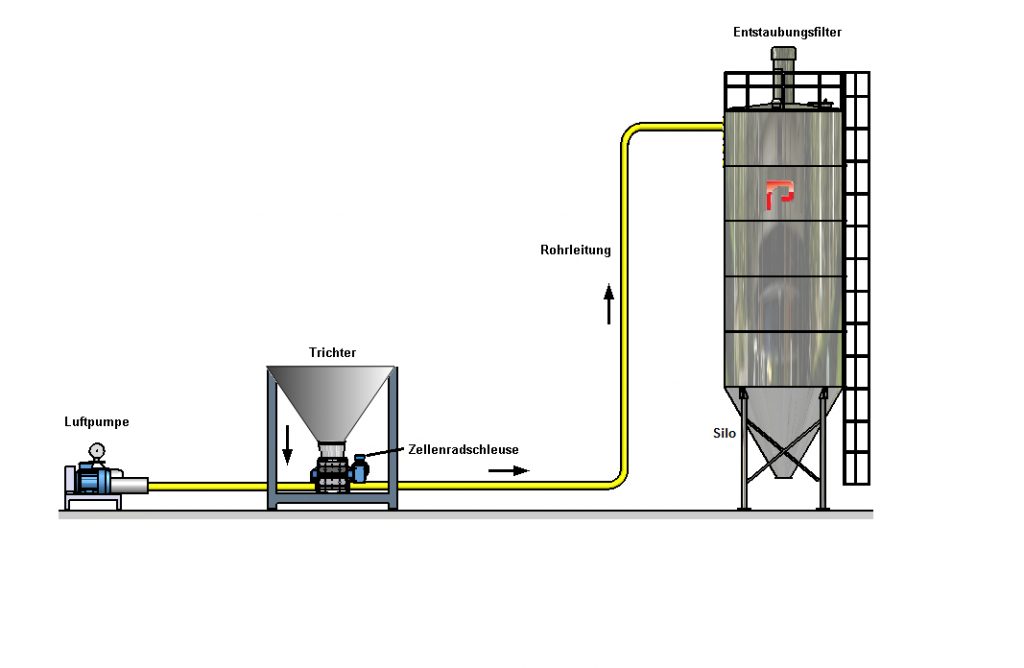

Die pneumatische Förderung nutzt einen grundlegenden physikalischen Effekt: Luftströmung kann feste Materialien mitreißen und transportieren. In diesem geschlossenen System wird das Schüttgut – sei es Pulver, Granulat oder Pellets – durch ein Rohrleitungsnetz befördert, angetrieben durch Druckluft oder Unterdruck.

Das Herzstück jedes pneumatischen Fördersystems besteht aus:

- Einer Luftquelle (Kompressor oder Vakuumpumpe)

- Einem Materialaufgabepunkt

- Dem Rohrleitungssystem

- Einem Materialabscheidepunkt

- Steuerelementen und Filtersystemen

Die Materialaufgabe erfolgt typischerweise über Zellenradschleusen, Injektoren oder spezielle Aufgabesysteme. Das Material wird vom Luftstrom erfasst und durch das Rohrsystem transportiert, bis es am Zielort durch Filter oder Zyklone vom Luftstrom getrennt und abgeschieden wird.

_________________________________________________________________________________________________________

Zentrale Parameter und Kennwerte

Für die Auslegung und den effizienten Betrieb pneumatischer Fördersysteme sind folgende Parameter entscheidend:

Förderleistung: Sie gibt an, welche Materialmenge pro Zeiteinheit transportiert werden kann – meist in Tonnen pro Stunde (t/h) oder Kilogramm pro Stunde (kg/h) gemessen. Die Förderleistung hängt stark vom Fördergut, der Rohrdimensionierung und der verfügbaren Druckdifferenz ab.

Energieverbrauch: Er beschreibt die benötigte Energie, um eine bestimmte Materialmenge zu transportieren. Der Energieverbrauch pneumatischer Systeme wird typischerweise in kWh pro transportierter Tonne Material gemessen und stellt einen entscheidenden wirtschaftlichen Faktor dar.

Materialdichte und -eigenschaften: Die physikalisch-chemischen Eigenschaften des Förderguts (Partikelgröße, Fließeigenschaften, Abrasivität, Feuchte) beeinflussen maßgeblich die Systemauslegung und Effizienz.

Luftgeschwindigkeit: Sie muss so eingestellt werden, dass das Material sicher transportiert wird, ohne unnötig hohen Verschleiß oder Energieverbrauch zu verursachen. Typische Werte liegen je nach Fördergut zwischen 12 und 30 m/s.

Abgrenzung zu mechanischen Förderverfahren

Im Vergleich zu mechanischen Fördersystemen wie Förderbändern, Schneckenförderern oder Becherwerken bietet die pneumatische Förderung entscheidende Vorteile:

- Flexibilität: Pneumatische Systeme können Material horizontal, vertikal und um Ecken transportieren, während mechanische Systeme oft an starre Geometrien gebunden sind.

- Materialschonung: Besonders empfindliche Produkte können bei angepasster Auslegung sehr schonend transportiert werden.

- Geschlossenes System: Der vollständig gekapselte Transport verhindert Produktverluste und Kontaminationen.

- Platzbedarf: Pneumatische Rohrleitungen benötigen weniger Platz als vergleichbare mechanische Förderer.

- Wartungsfreundlichkeit: Weniger bewegliche Teile bedeuten oft geringeren Wartungsaufwand.

Allerdings erkauft man sich diese Vorteile typischerweise mit einem höheren Energieverbrauch pro transportierter Materialeinheit im Vergleich zu effizienten mechanischen Systemen.

Systemtypen: Vakuumförderung, Druckförderung und Alternativen

Die Vakuumförderung – sauber und effizient

Definition: Die Begriffe Vakuum- und Saugförderung werden oft synonym verwendet. Saugförderung umfasst jede Art der Förderung, bei der ein Sog aufgebaut wird – also auch einfache Gebläsesysteme, die nur einen leichten Unterdruck erzeugen. Nicht jedes Saugfördersystem arbeitet im echten Vakuumbereich. In der Praxis werden bei pneumatischer Saugförderung Unterdrücke bis ca. –0,5 bar eingesetzt, während Vakuumförderung meist nah am maximalen atmosphärischen Unterdruck (typischerweise bis –0,9 bar). Bei der Saugförderung kommen außerdem andere Systemkomponenten zum Einsatz (z. B. Gebläse statt Vakuumpumpe). In der Praxis ist die Abgrenzung entscheidend für die Wahl des geeigneten Gebläses und die erreichbare Förderstrecke – eine Vakuumförderung benötigt spezialisierte Dichtsysteme, während einfache Saugförderungen oft günstiger, aber leistungsschwächer sind.

Funktionsweise: Vakuumfördersysteme ermöglichen den Materialtransport in geschlossenen Systemen durch Unterdruck. Der durch die Druckdifferenz erzeugte Luftstrom übernimmt den Materialtransport und saugt Feststoffe – meist Pulver oder Granulate – durch geschlossene Leitungen von A nach B.

Anwendungsbereich:

- Hygienische und staubfreie Umgebungen

- Kurze Distanzen

Vorteile des Saugdrucksystems:

- Geschlossenes System

- Der Energieverbrauch ist oft geringer als bei mechanischen Fördersystemen

- Flexibel: Rohrleitung lässt sich an Umgebung anpassen

- Wartungsarm, weil kaum bewegliche Teile verschleißen

Nachteile:

- Fördermengen und -strecken sind begrenzt – irgendwann reicht der Unterdruck nicht mehr

- Feuchte oder klebrige Produkte verstopfen gern die Leitung

- Die Anlage braucht dichte Leitungen und Filter – das kostet bei der Installation

- Die Geräuschentwicklung ist nicht zu unterschätzen

Die Druckförderung – leistungsstark für große Mengen

Bei der Druckförderung wird das Material mittels Überdruck durch das Rohrleitungssystem gepresst. Diese Variante eignet sich besonders für hohe Förderleistungen und lange Transportwege.

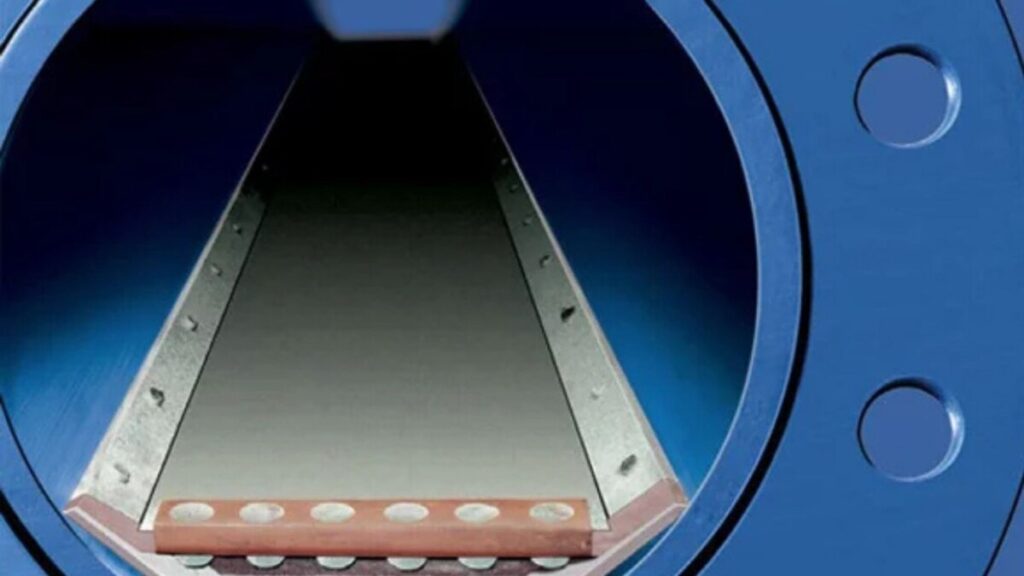

Funktionsweise: Das Schüttgut wird über eine Schleuse (meist eine Zellenradschleuse) in das unter Druck stehende Rohrsystem eingebracht. Der durch Kompressoren oder Gebläse erzeugte Überdruck treibt das Material-Luft-Gemisch durch die Rohrleitung bis zum Zielort, wo es abgeschieden wird.

Varianten der Druckförderung:

Dünnstromförderung arbeitet mit hoher Luftgeschwindigkeit und geringem Materialanteil in der Luft. Die Partikel schweben im Luftstrom und erreichen hohe Geschwindigkeiten. Das ist effizient bei freien, trockenen Pulvern, aber ungeeignet für empfindliche Produkte.

Bei der Dichtstromförderung bewegt sich das Material in Pfropfen oder Schüben durch die Leitung. So bleiben Kornform und Mischung weitgehend erhalten, und auch abrasive Stoffe richten weniger Schaden an. Dafür braucht das System stärkere Verdichter und komplexere Steuerung, um den Materialfluss stabil zu halten. Typisch ist eine Material/Luft-Massenstromzahl von >15 bei Dichtstrom und <10 bei Dünnstrom.

Senderförderung (auch Druckgefäßförderung oder Batch Conveying) nutzt ein geschlossenes Druckgefäß, das sich mit Material füllt und anschließend mit Druckluft entleert. Das Verfahren ist robust, präzise dosierbar und besonders bei hohen Förderdrücken oder schwierigen Produkten beliebt. Allerdings arbeitet es diskontinuierlich – also im Takt, nicht im Dauerstrom.

Neben diesen drei Hauptformen gibt es Kombinationssysteme wie Halbdichtstromförderung, die zwischen Dünn- und Dichtstrom liegen, sowie mechanisch-pneumatische Hybridanlagen, bei denen Förderschnecken, Vibrationsrinnen oder Luftschieber den Start des Materialflusses unterstützen. Sie schließen die Lücke zwischen Energieeffizienz, Produktschonung und Anlagenleistung – also genau dem Dreieck, in dem sich die Fördertechnik bewegt.

Anwendungsbereich: Druckfördersysteme kommen typischerweise zum Einsatz bei:

- Hohen Fördermengen

- Langen Förderstrecken (teilweise über mehrere hundert Meter)

- Kontinuierlichen Förderprozessen

Vorteile der Druckförderung:

- Sehr hohe Förderleistungen möglich

- Große Förderdistanzen realisierbar

- Geeignet für schwere und abrasive Materialien

- Effizient bei kontinuierlichen Prozessen

Nachteile:

- Höherer Energieverbrauch

- Stärkerer Verschleiß durch höhere Luftgeschwindigkeiten

- Aufwändigere Materialaufgabe

Vakuumförderung vs. Druckluftförderung – ein detaillierter Vergleich

Die Vakuumförderung (oft auch als Saugförderung bezeichnet) und die Druckluftförderung unterscheiden sich fundamental in ihrem Funktionsprinzip, obwohl beide auf dem pneumatischen Prinzip basieren.

Vakuumförderung (Saugförderung):

- Arbeitet mit Unterdruck (maximal theoretisch 1 bar unter Atmosphärendruck)

- Material wird angesaugt und zum Vakuumerzeuger transportiert

- Besonders materialschonend durch geringere Fördergeschwindigkeiten

- Einfache Materialaufnahme aus verschiedenen Quellen

- Typischerweise für geringere Fördermengen und kürzere Strecken

Druckluftförderung:

- Arbeitet mit Überdruck (teilweise bis zu 6 bar und mehr)

- Material wird vom Druckerzeuger weggedrückt

- Höhere Fördergeschwindigkeiten und dadurch stärkerer Verschleiß

- Erfordert spezielle Materialaufgabevorrichtungen

Um die Unterschiede systematisch darzustellen, finden Sie nachfolgend eine vergleichende Übersicht wichtiger Kriterien. Alle Werte hängen dabei sehr stark vom jeweiligen Schüttgut, der Rohrdimension sowie dem Förderweg ab und sind daher nur tendenzielle Angaben. So korreliert beispielsweise die maximale Förderstrecke mit der Systemdichtigkeit, Materialeigenschaft und erreichbarer Druckdifferenz.

Kriterium | Vakuumförderung (Saugförderung) | Druckförderung |

Förderleistung | Typischerweise 0,5-8 t/h | Bis zu 100 t/h und mehr |

Max. Förderdistanz | Bis ca. 80 m | Mehrere hundert Meter möglich |

Energieverbrauch | Moderat | Höher |

Materialbelastung | Gering bis moderat | Höher durch größere Fördergeschwindigkeit |

Materialaufnahme | Flexibel, aus offenen Behältern möglich | Spezielle Schleusen notwendig |

Filtration | Zentral am Vakuumerzeuger | Dezentral am Abscheider |

Systemdichtigkeit | Undichtigkeiten unkritisch (Luft wird eingesaugt) | Hohe Anforderungen (Druckluft entweicht) |

Typische Anwendungen | Pharma, Lebensmittel, empfindliche Produkte | Große Industrieanlagen, Kraftwerke, Baustoffe |

Verschleiß | Geringer | Höher |

Steuerungskomplexität | Geringer | Höher |

Diese unterschiedlichen Eigenschaften machen deutlich, warum die Wahl des richtigen Systems entscheidend für den Erfolg einer Förderanlage ist. Die Entscheidung basiert immer auf den spezifischen Anforderungen des jeweiligen Projekts und sollte alle relevanten Parameter berücksichtigen.

Die SOLIDS und RECYCLING-TECHNIK Dortmund ist der Ideale Ort um einen umfassenden Überblick über aktuelle Entwicklungen und praxisnahe Umsetzungen im Bereich der pneumatischen Förderung zu erhalten. Lösungen der unterschiedlichen Aussteller können direkt verglichen und individuelle Anforderungen persönlich besprochen werden.

Das Saugdrucksystem – die flexible Kombination

Saugdrucksysteme verbinden die Vorteile der Saug- und Druckförderung in einer Anlage. Wie der Name andeutet, wird das Material zunächst mittels Unterdruck (Saugprinzip) aufgenommen und dann per Überdruck (Druckprinzip) weitertransportiert. Da zwei Druckniveaus aufgebaut und aufrechterhalten werden müssen, ist die Saugdruckförderung energetisch weniger effizient. Sie wird daher nur gewählt, wenn Prozessflexibilität oder Anlagengeometrie die energetischen Nachteile rechtfertigen.

Anwendungsbereich: Diese Systeme kommen besonders bei komplexen Anlagengeometrien zum Einsatz, etwa wenn:

- Material aus mehreren Quellen gesammelt werden muss

- Das Material aus tief liegenden Stellen entnommen und in hochgelegene Ziele transportiert werden soll

- Flexible Materialentnahme gefordert ist

Vorteile des Saugdrucksystems:

- Hohe Flexibilität bei der Materialaufnahme

- Größere Förderstrecken als bei reiner Saugförderung

- Einfache Materialentnahme aus verschiedenen Quellen

Nachteile:

- Höhere Komplexität und damit höhere Anschaffungskosten

- Erhöhter Steuerungsaufwand

- Geringere Energieeffizienz als reine Systeme

Anwendungsbereiche und Rohrleitungstransport in der Industrie

Vielseitige Einsatzmöglichkeiten in unterschiedlichen Branchen

Die pneumatische Förderung hat sich in zahlreichen Industriezweigen etabliert, wo der Transport von Schüttgütern gefordert ist. Die Vielseitigkeit der Systeme ermöglicht Anwendungen in den unterschiedlichsten Bereichen:

Lebensmittelindustrie:

- Transport von Mehl, Zucker, Stärke, Kaffeepulver, Kakaopulver

- Förderung von Gewürzen, Trockenfrüchten, Nüssen

- Beschickung von Mischern, Abfüllanlagen und Silos

- Besondere Anforderungen: Hygiene, Produktschonung, keine Kontamination

Chemische Industrie:

- Förderung von Chemikalien in Pulverform

- Transport von Kunststoffgranulat und -pulver

- Befüllung von Reaktoren und Mischern

- Besondere Anforderungen: Explosionsschutz, Korrosionsbeständigkeit

Pharmazeutische Industrie:

- Transport von Wirkstoffen und Hilfsstoffen

- Beschickung von Tablettenpressen und Abfüllanlagen

- Besondere Anforderungen: Höchste Reinheit, GMP-Konformität, Rückverfolgbarkeit

Baustoffindustrie:

- Förderung von Zement, Kalk, Gips, Flugasche

- Beschickung von Mischern und Silos

- Besondere Anforderungen: Hohe Förderleistungen, Abrasionsbeständigkeit

Metallverarbeitende Industrie:

- Transport von Metallpulver für Sintertechnik

- Besondere Anforderungen: Explosionsschutz, Reinheit

Energiewirtschaft:

- Förderung von Kohlestaub, Biomasse

- Besondere Anforderungen: Hohe Mengen, lange Strecken, Zuverlässigkeit

In Anlagen, in denen auch Recyclingprozesse eine wichtige Rolle spielen, werden oftmals pneumatische Fördersysteme verwendet, um Materialien effizient zu transportieren.

Rohrleitungstransport als Schlüsselelement moderner Anlagen

Der Rohrleitungstransport mittels pneumatischer Förderung bietet entscheidende Vorteile gegenüber offenen Transportsystemen. In modernen Produktionsanlagen hat sich diese Transportmethode als Schlüsselelement für effiziente Materialflüsse etabliert:

Silobeschickung: Die pneumatische Förderung ermöglicht die effiziente Befüllung von Silos, selbst wenn diese schwer zugänglich sind. Sowohl die Vakuum- als auch die Druckförderung können hier zum Einsatz kommen, wobei bei großen Höhenunterschieden oft die Druckförderung bevorzugt wird.

Containerentladung: Die Entladung von Big Bags, Containern oder Tankwagen kann mittels Vakuumförderung besonders effizient gestaltet werden. Das Material wird direkt abgesaugt und in den Produktionsprozess oder Lagerbehälter eingespeist.

Zentrale Materialverteilung: Insbesondere in komplexen Produktionsanlagen mit verschiedenen Verbrauchsstellen bietet die pneumatische Förderung die Möglichkeit, Material aus einer zentralen Quelle zu verschiedenen Verbrauchsstellen zu transportieren. Dies reduziert den Aufwand für Materialtransport und -handling erheblich.

Rohrleitungsführung: Ein weiterer Vorteil der pneumatischen Förderung ist die flexible Rohrleitungsführung. Die Rohrleitungen können problemlos:

- Um Ecken geführt werden (Bogenstücke)

- Vertikale Strecken bewältigen

- Unter der Decke verlegt werden (Platzersparnis)

- Bestehende Hindernisse wie Säulen oder Anlagen umgehen

._________________________________________________________________________________________________________

Technische und wirtschaftliche Aspekte: Förderleistung vs. Energieverbrauch

Die Wirtschaftlichkeit pneumatischer Fördersysteme

Bei der Planung pneumatischer Fördersysteme stehen Anlagenplaner und Ingenieure vor der Herausforderung, die optimale Balance zwischen Förderleistung und Energieverbrauch zu finden. Diese Faktoren haben direkten Einfluss auf die Wirtschaftlichkeit der Anlage über ihre gesamte Lebensdauer.

Förderleistung und ihre technischen Grenzen:

Die erreichbare Förderleistung pneumatischer Systeme hängt von verschiedenen Faktoren ab:

Bei Vakuumförderung:

- Theoretisch maximal mögliche Druckdifferenz auf 1 bar begrenzt

- Typische Förderleistungen von 0,5-8 t/h

- Förderleistung sinkt mit zunehmender Leitungsläng

Bei Druckförderung:

- Höhere Drücke von mehreren bar möglich

- Förderleistungen bis zu 100 t/h und mehr erreichbar

- Bessere Skalierbarkeit bei längeren Förderwegen

Energieverbrauch als entscheidender Wirtschaftsfaktor:

Der Energieverbrauch pneumatischer Fördersysteme ist typischerweise höher als bei vergleichbaren mechanischen Systemen. Anlagen lassen sich durch energetische Optimierungen (z. B. Frequenzumrichter, Wärmerückgewinnung bei Kompressoren) jedoch effizienter betreiben. Der Energieverbrauch wird beeinflusst durch:

- Druckverluste in der Rohrleitung

- Druckverluste an Umlenkungen und Ventilen

- Wirkungsgrad der eingesetzten Gebläse/Kompressoren

- Eigenschaften des Förderguts

- Beladungsgrad des Luftstroms

Vergleich der Systeme:

System | Typischer Energieverbrauch | Förderleistung | Bemerkung |

Vakuumförderung | 0,3-0,7 kWh/t bei kurzen Strecken | 0,5-8 t/h | Energieeffizienter bei kurzen Strecken und geringen Mengen |

Druckförderung | 0,5-1,5 kWh/t je nach Strecke | bis >100 t/h | Wirtschaftlicher bei großen Mengen und langen Strecken |

Saugdrucksystem | 0,6-1,8 kWh/t | variabel | Kombination der Vorteile beider Systeme |

Wirtschaftliche Effizienz und Lebenszykluskosten

Bei der Betrachtung der wirtschaftlichen Effizienz pneumatischer Fördersysteme müssen neben den reinen Energiekosten auch andere Faktoren berücksichtigt werden:

Investitionskosten:

- Vakuumförderanlagen haben oft geringere Anschaffungskosten für kleine bis mittlere Anlagen

- Druckförderanlagen erfordern höhere Investitionen, amortisieren sich aber bei hohen Förderleistungen

Betriebskosten:

- Energiekosten (oft 70-80% der laufenden Kosten)

- Wartungs- und Instandhaltungskosten

- Personalkosten für Bedienung und Überwachung

Lebenszykluskosten: Eine umfassende Wirtschaftlichkeitsbetrachtung muss die gesamten Lebenszykluskosten berücksichtigen:

- Anschaffungskosten

- Installationskosten

- Betriebskosten über die Nutzungsdauer

- Wartungs- und Instandhaltungskosten

- Entsorgungskosten am Lebensende

Beispielrechnung: Bei einer mittelgroßen Anlage mit einer Förderleistung von 5 t/h und einer Betriebsdauer von 4.000 h/Jahr:

Vakuumförderanlage:

- Energieverbrauch: 0,5 kWh/t × 5 t/h × 4.000 h = 10.000 kWh/Jahr

- Bei 0,20 €/kWh: 2.000 €/Jahr Energiekosten

Druckförderanlage:

- Energieverbrauch: 0,8 kWh/t × 5 t/h × 4.000 h = 16.000 kWh/Jahr

- Bei 0,20 €/kWh: 3.200 €/Jahr Energiekosten

Die Mehrkosten von 1.200 €/Jahr müssen gegen Vorteile wie höhere Flexibilität oder bessere Skalierbarkeit abgewogen werden.

Praktische Empfehlungen für Anlagenplaner und Ingenieure

Planungskriterien für erfolgreiche Fördersysteme

Die erfolgreiche Planung eines pneumatischen Fördersystems erfordert eine systematische Herangehensweise und die Berücksichtigung zahlreicher Faktoren. Folgende Planungskriterien haben sich in der Praxis bewährt:

Genaue Analyse des Förderguts:

- Repräsentative Materialproben nehmen und analysieren

- Partikelgrößenverteilung bestimmen

- Fließeigenschaften untersuchen (Schüttwinkel, Kohäsion)

- Schüttdichte und Korndichte ermitteln

- Feuchtigkeitsgehalt bestimmen

- Abrasivität einschätzen

- Bei empfindlichen Materialien: Bruchempfindlichkeit testen

Bestimmung der erforderlichen Förderleistung:

- Maximale Förderleistung (t/h oder kg/h)

- Durchschnittliche Förderleistung

- Zeitliche Verteilung des Förderbedarfs

- Spitzenlast vs. Dauerbetrieb

- Ausbauplanung für zukünftige Kapazitätserweiterungen

Analyse der baulichen Gegebenheiten:

- Verfügbare Flächen für Komponenten (Gebläse, Filter, etc.)

- Mögliche Trassenführung

- Statische Vorgaben für Zusatzlasten

- Einschränkungen durch bestehende Anlagen

- Zugänglichkeit für Wartung und Reparatur

Berücksichtigung von Umgebungsbedingungen:

- Temperaturbereich

- Feuchtigkeit

- Staubbelastung

- Ex-Schutz-Anforderungen

- Lärmschutzvorgaben

__________________________________________________________________________________________________________

Optimierungsmöglichkeiten für bestehende und neue Systeme

Auch gut geplante pneumatische Fördersysteme bieten oft Potenzial für weitere Optimierungen:

Energetische Optimierung:

- Einsatz energieeffizienter Gebläse und Kompressoren mit Frequenzumrichtern

- Optimierung der Rohrleitungsführung zur Minimierung von Druckverlusten

- Reduzierung der Fördergeschwindigkeit auf das notwendige Minimum

- Verwendung von Dichtungen mit geringem Reibungswiderstand

- Isolierung von Drucklufttanks und -leitungen

- Nutzung von Wärmerückgewinnung an Kompressoren

Systemdesign-Optimierung:

- Minimierung von Umlenkungen und Verzweigungen

- Verwendung von langgestreckten Bögen statt scharfer Knicke

- Optimierung des Verhältnisses von Material zu Luft

- Einsatz von verschleißfesten Materialien an kritischen Stellen

- Installation von Fördergutkühlung bei temperatursensiblen Produkten

Steuerungstechnische Optimierung:

- Bedarfsgerechte Steuerung der Gebläse- oder Kompressorleistung

- Automatische Anpassung der Förderparameter an verschiedene Materialien

- Implementierung von Überwachungssystemen für Verschleiß und Betriebszustände

- Fernwartungsmöglichkeiten einrichten

- Integration in übergeordnete Leitsysteme

Tipps zur Fehlersuche:

- Systematische Überprüfung der Druckverhältnisse an verschiedenen Messpunkten

- Analyse der Förderleistung im Vergleich zu Referenzwerten

- Kontrolle der Luftgeschwindigkeit an kritischen Stellen

- Überprüfung der Materialqualität auf Veränderungen (Feuchtigkeit, Partikelgröße)

- Inspektion auf Ablagerungen oder Verstopfungen in Rohrleitungen

Für alle, die pneumatische Förderprozesse effizienter und robuster gestalten möchten, bietet die SOLIDS & RECYCLING-TECHNIK Dortmund 2026 die perfekte Plattform. Zahlreiche Aussteller zeigen praxisnahe Lösungen, darunter auch die Claudius Peters Projects GmbH, die seit Jahren zu den anerkannten Spezialisten im Bereich pneumatischer Förderung zählt.

„Die Anforderungen an moderne Fördersysteme steigen – von energieeffizientem Betrieb über digitale Steuerung bis hin zur Materialschonung. Gerade in der Recyclingindustrie sind flexible, präzise Lösungen gefragt, die sich an unterschiedliche Stoffströme anpassen lassen“

Claudius Peters Projects GmbH.

Besuchen Sie die SOLIDS & RECYLCING-TECHNIK Dortmund, tauschen Sie sich mit Experten wie Claudius Peters Projects GmbH aus und entdecken Sie neue Technologien für Ihre Prozesskette.

Fazit & Ausblick: Entscheidungshilfen und zukünftige Trends

Zusammenfassung der Entscheidungskriterien

Die pneumatische Förderung bietet vielseitige Lösungen für den Transport von Schüttgütern in nahezu allen Industriezweigen. Die Wahl zwischen Vakuumförderung und Druckförderung sollte wohlüberlegt sein und auf einer systematischen Analyse der Anforderungen basieren.

Entscheiden Sie sich für Vakuumförderung (Saugförderung), wenn:

- Materialschonung höchste Priorität hat

- Förderleistungen im Bereich 0,5-8 t/h ausreichend sind

- Förderentfernungen unter 80 Metern liegen

- Flexible Materialentnahme aus verschiedenen Quellen erforderlich ist

- Häufige Produktwechsel anstehen

- Reinheits- und Hygieneaspekte besonders wichtig sind

- Das System einfach zu reinigen sein muss

Entscheiden Sie sich für Druckförderung, wenn:

- Hohe Förderleistungen (>8 t/h) benötigt werden

- Förderstrecken über 80 Meter überbrückt werden müssen

- Kontinuierliche Förderprozesse mit gleichbleibender Materialquelle vorliegen

- Abrasive und robuste Materialien transportiert werden

- Die Energiekosten im Verhältnis zum Materialwert eine untergeordnete Rolle spielen

Wählen Sie ein Saugdrucksystem, wenn:

- Sowohl flexible Materialaufnahme als auch lange Transportwege gefordert sind

- Die höheren Investitionskosten durch betriebliche Vorteile aufgewogen werden

- Komplexe Anlagenstrukturen mit mehreren Quellen und Zielen vorliegen

Für einen ganzheitlichen Blick auf industrielle Materialflüsse, insbesondere in Anwendungen, die auch Recyclingprozesse integrieren, lohnt sich ein erneuter Blick auf.

________________________________________________________________________________________________________

Zukunftsperspektiven in der pneumatischen Fördertechnik

Die pneumatische Förderung wird auch in Zukunft ein unverzichtbarer Teil industrieller Materialflusskonzepte bleiben. Aktuelle Entwicklungstrends zeigen vielversprechende Innovationen:

Energieeffizienzsteigerung:

- Hocheffiziente Gebläse- und Kompressorsysteme mit optimierten Wirkungsgraden

- Intelligente Steuerungen mit automatischer Anpassung der Betriebsparameter

- Weiterentwickelte Dichtungstechnologien mit minimalen Reibungsverlusten

- Verbesserte Materialien für Rohrleitungen mit reduziertem Strömungswiderstand

Industrie 4.0 und Digitalisierung:

- Integration pneumatischer Fördersysteme in digitale Fabrikkonzepte

- Echtzeit-Überwachung aller Betriebsparameter

- Vorausschauende Wartung durch KI-basierte Analysen der Betriebsdaten

- Digitale Zwillinge zur Simulation und Optimierung von Förderprozessen

- Remote-Diagnose und -Wartung durch Spezialisten

Materialschonende Förderung:

- Neue Rohrgeometrien für geringere Materialbelastung

- Verbesserte Abscheidetechnologien mit minimaler Produktbeanspruchung

- Weiterentwickelte Schleusen und Dosiersysteme für empfindliche Materialien

Umwelt- und Nachhaltigkeit:

- Reduzierung des Energieverbrauchs durch optimierte Systemauslegung

- Verbesserte Filtertechnologien für minimale Emissionen

- Reststaubgehalte deutlich unter gesetzlichen Anforderungen

- Lärmreduzierung durch verbesserte Schalldämmung und -dämpfung

__________________________________________________________________________________________________________

Abschließende Handlungsempfehlungen

Bei der Auswahl eines geeigneten pneumatischen Fördersystems kann eine strukturierte Analyse entlang folgender Planungsschritte hilfreich sein

Detaillierte Bedarfsanalyse durchführen

- Fördergut genau charakterisieren

- Förderleistungsanforderungen klar definieren

- Räumliche und bauliche Gegebenheiten erfassen

Unterschiedliche Systemvarianten vergleichen

- Vakuumförderung, Druckförderung und Saugdrucksystem gegenüberstellen

- Lebenszykluskosten (nicht nur Investitionskosten) betrachten

- Flexibilität für zukünftige Anpassungen berücksichtigen

Expertenrat einholen

- Erfahrene Systemlieferanten konsultieren

- Referenzanlagen besichtigen

- Testläufe mit dem eigenen Material durchführen lassen

Betriebskonzept entwickeln

- Wartungs- und Instandhaltungsstrategie festlegen

- Schulung des Bedienpersonals planen

- Ersatzteilbevorratung organisieren

Die pneumatische Förderung bietet mit ihren verschiedenen Systemvarianten für nahezu jede Förderaufgabe eine passende Lösung. Mit sorgfältiger Planung und regelmäßiger Wartung stellen diese Systeme eine zuverlässige, flexible und hygienische Option für den Transport von Schüttgütern dar – heute und in der Zukunft.

Jetzt Innovationen live erleben!

Nutzen Sie die Gelegenheit, auf der SOLIDS & RECYCLING-TECHNIK in Dortmund die neuesten Entwicklungen der pneumatischen Förderung hautnah zu erleben! Als unverzichtbares Branchenevent präsentiert die Messe ein breites Themenspektrum – von digitalen Automatisierungslösungen bis zu nachhaltigen Materialtransport-Systemen.

Lernen Sie wegweisende Aussteller wie die Claudius Peters Projects GmbH und viele weitere kennen und profitieren Sie vom Fachdialog mit Produktexperten, die Ihnen konkrete Antworten für Ihre individuellen Herausforderungen geben können. Sichern Sie sich wertvolles Praxiswissen, vernetzen Sie sich mit anderen Branchenprofis und holen Sie sich Inspiration für Ihre Projekte.

Besuchen Sie die SOLIDS und RECYCLING-TECHNIK Dortmund und tauschen Sie sich mit den Ausstellern zur pneumatischen Druckförderung, digitalen Anlagensteuerung und anderen relevanten Innovationsthemen direkt vor Ort aus.

Aktualisiert am 10.10.2025

SOLIDS & RECYCLING-TECHNIK Dortmund, Easyfairs Deutschland GmbH

Fachmesse-Duo für die Schüttgut-, Prozess- und Recycling-Industrie